Bisher wird die glühende, flüssige Schlacke aus Elektroöfen, Pfannen oder Konvertern in einen Schlackenkübel gefüllt, der mit einem Schlackentransporter oder -wagen abtransportiert wird. In einigen Elektrostahlwerken wird die Schlacke direkt auf den Boden gegossen und mit schwerfälligen Rad- oder Raupenladern aufgenommen und abtransportiert. Dies ist ein gefährlicher Prozess, bei dem es nicht selten zu Unfällen und Sachschäden kommt - vor allem bei beengten Platzverhältnissen.

Transportiert wird die heiße Schlacke anschließend zum Schlackenbeet und in heißem oder teilweise abgekühltem Zustand auf dem Boden abgekippt. Dieses Verfahren ist gefährlich und umweltschädlich. Außerdem entstehen bei diesem Verfahren große sogenannte Bären aus mit Schlacke vermischtem Stahl, die sich nur sehr schwer mit einer Sauerstofflanze zerkleinern lassen - ein äußerst gefährlicher und ressourcenbindender Arbeitsprozess. Dies erschwert das Recycling erheblich und führt in diesem Zustand zu einer ineffizienten Verwertung.

Die Folge: Auf den Stahlwerksgeländen bleiben Berge von Bären zurück, stumme Zeugen eines unvollkommenen Wiederverwertungskreislaufes. - Das könnte bald der Vergangenheit angehören.

Gemeinsam mit unserem Partner Alliance Green Services (AGS) haben wir eine wegweisende Lösung entwickelt, die die gesamte Schlackenlogistik sicherer und effizienter macht. Der Hot Box Mover spielt dabei die Hauptrolle und schickt sich an, diese Welt zu revolutionieren.

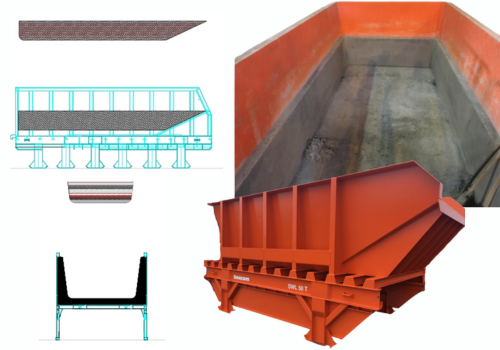

Kurz gesagt: Wir haben in diesem Prozess die traditionellen Schlackenkübel mit ihren runden Formen durch rechteckige Hot Boxes ersetzt und die von Menschen geführten Schlackentransporter durch einen ferngesteuerten, auf Ketten fahrenden Hot Box Mover abgelöst.

Ein echter Game Changer!

Die Hot Boxes werden nun ferngesteuert und präzise in den gefährlichen Arbeitsbereich gefahren. Probleme mit engen Wegen gehören der Vergangenheit an, denn der Hot Box Mover meistert diese Herausforderung mühelos, auch, da er sich auf der Stelle drehen kann.

Die Steuerung erfolgt aus sicherer Entfernung und durch die Möglichkeit verschiedene Blickwinkel auszunutzen gleichermaßen an engen Stellen sehr präzise, während der Bediener über das Kameradisplay auf der Fernsteuerung stets die volle Kontrolle hat.

Am Einsatzort angekommen senkt der Hot Box Mover die Box ab, welche die flüssige Schlacke sicher aufnehmen kann.

Das gesamte Manöver erfolgt aus sicherer Entfernung; der Bediener befindet sich fernab jeglicher Gefahr.

Ist die Box gefüllt, wird sie ebenso sicher aus dem Gefahrenbereich manövriert und zum Abkühlen in den sicheren Bereich gebracht.

Im Anschluss nimmt der HBM eine weitere leere Hot Box auf und stellt sie für den nächsten Abguss bereit - ein reibungsloser und effizienter Ablauf.

Ein weiterer Hot Box Mover nimmt eine bereits abgekühlte Box auf und bringt sie zu einer speziellen Kippvorrichtung...

...die den dann verfestigten Inhalt des Behälters automatisch entleert.

Die Hot Box zeichnet sich durch mehrere entscheidende Vorteile gegenüber herkömmlichen Schlackenkübeln aus:

Ein wesentlicher Vorteil ist die Geometrie und die daraus resultierende deutlich größere Oberfläche der Hot Box, durch die ein Überkochen nahezu ausgeschlossen ist. Die große Oberfläche beschleunigt auch das Setzen von schaumiger Schlacke, was die Arbeitssicherheit erhöht und das Risiko von Verletzungen und Sachschäden deutlich minimiert.

Außerdem ist die Hot Box mit einem dauerhaften feuerfesten Material ausgekleidet, was einen weiteren genialen und neuartigen Vorteil mit sich bringt: die Möglichkeit, die Schlacke im Inneren des Gefäßes abzukühlen.

Die Metallpartikel sinken zu Boden und verfestigen sich zu einer dünnen, rechteckigen Schicht anstelle der Metallbären, die wir von herkömmlichen Schlackenkübeln kennen. Da dieser in der Hot Box nicht direkt mit dem Metall des Gefäßes in Berührung kommt wird ein Verschweißen verhindert, welches im herkömmlichen Schlackenkübelprozess regelmäßig zu einer festen Verbindung der Bären mit dem Kübel geführt und umständliche, delikate Schweißarbeiten erforderlich gemacht hat.

Die so entstandene Metallplatte kann mit einem Freifallgewicht leicht zerkleinert und direkt in den Schmelzprozess zurückgeführt werden, wodurch ein Kreislauf entsteht, bei dem wesentlich weniger Schlackenabfall anfällt.

Verglichen mit dem zeitaufwändigen und gefährlichen Schneiden der Bären mit einer Sauerstofflanze bedeutet dies eine enorme Zeit- und Kostenersparnis, während weniger Schadstoffe freigesetzt werden.

Die Einführung des Hot Box Movers hat die Arbeitssicherheit in der metallurgischen Industrie auf ein völlig neues Niveau gehoben. Unfälle und Verletzungen können nun der Vergangenheit angehören, während Effizienz und Wirtschaftlichkeit der Prozesse drastisch verbessert werden. Diese Innovation stellt einen Meilenstein für die gesamte Branche dar und unterstreicht unser unerschütterliches Engagement für die Sicherheit in der Stahl- und Hüttenindustrie.

Die enge Zusammenarbeit mit unserem Partner AGS hat dazu beigetragen, dass der Hot Box Mover nun den Weg für eine vielversprechende Zukunft der Schlackenlogistik ebnet. Die Allianz aus Innovation und Partnerschaft hat nicht nur den Transportprozess verbessert, sondern auch ein leuchtendes Beispiel dafür geschaffen, wie Sicherheit mit Effizienz und Umweltschutz Hand in Hand gehen können.

In der metallurgischen Industrie wird die Sicherheit der Mitarbeiter immer an erster Stelle stehen. Der Hot Box Mover hat einen Meilenstein gesetzt und gezeigt, dass Innovationen nicht nur technologischen Fortschritt bedeuten, sondern auch zum Wohle der Menschen beitragen können. Wir sind stolz darauf, mit dem Hot Box Mover einen Beitrag zu mehr Sicherheit in der Metallurgie geleistet zu haben und werden auch weiterhin die Grenzen des Machbaren verschieben, um die Industrie in eine noch sicherere Zukunft zu führen.

Dies wird im nächsten Schritt das autonome Fahren des Hot Box Movers sein.

Es bleibt spannend! Wir werden regelmäßig über unsere Fortschritte und neuesten Erkenntnisse berichten.

Haben Sie Fragen zu diesem Beitrag?

Kontaktieren Sie uns. Wir freuen uns über Ihre Anfrage!

E-mail: salestmlde